电镀废水中有机物来自电镀前处理添加的大量表面活性剂预膜剂、及其它部分助剂(如缓蚀剂等);电镀工艺过程中添加的光亮剂等多组分混合高分子有机化合物和电镀后处理工艺中添加的脱水剂、抗腐蚀剂等,多种电镀的电镀工艺中添加氨水、氯化铵等化学药品。

目前对于价格较高的几种金属如镍、铜等已实现部分或全部回收,电镀废水处理的一般方法化学沉淀、离子交换等,金属处理技术并未去除电镀废水中有机物及氨氮,反渗透、电渗析、活性炭吸附等去除重金属的同时也对有机物具有良好的去除效果,但由于处理成本高,应用受到极大的限制。

目前有关电镀废水处理的设计规范、教科书及期刊上对电镀废水中有机物和氨氮的去除方面可供参考的资料和工程实例均较少,随着太湖流域水质标准的制定,电镀废水中的 COD 和氨氮的去除也引起广泛的关注。

本文的目的:(1)探讨铁碳微电解对水中金属COD 和氨氮的去除能力;

(2) 研究水解酸化对电镀废水 COD 及氨氮的去除情况,对 B / C 比的影响;

(3)探讨活性污泥对电镀废水中 COD 及氨氮的去除效果;

(4)研究铁碳+水解酸化+好氧 MBR 对电镀废水中 COD 和氨氮的去除作用。

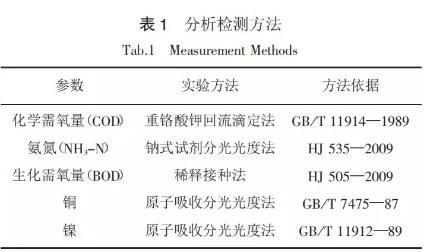

1.分析方法

本试验中涉及到的分析检测方法如表 1 所示,具体操作过程请参见 2002 年《水和废水监测分析方法(第四版)》

2 .试验装置与方法

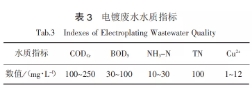

本试验中所用的仪器设备如表 2 所示。所用电镀废水取自上海某电镀厂生产废水预处理后纳管口,各项水质指标如表 3 所示。

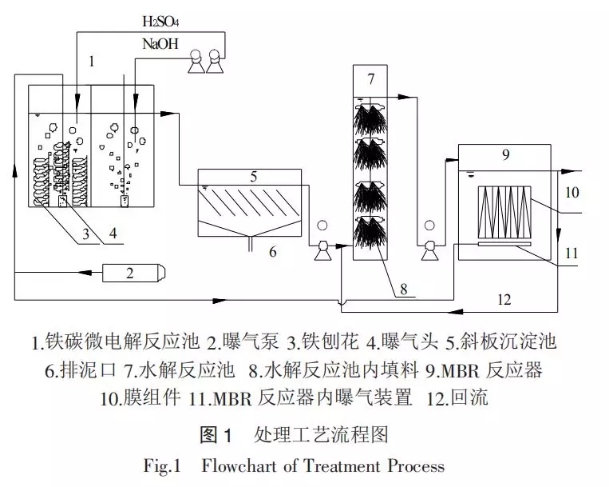

本试验所选用的工艺流程如图 1 所示。电镀废水先入铁碳反应槽,再进入水解酸化池和 MBR反应池。

其中,铁碳反应的原料为铁刨花,在反应池中加入铁刨花,调节 pH 值到酸性,通过曝气使废水与其充分接触,反应完全后,排水到沉淀池,取上清液进行检测。

水解酸化池的体积为6.9 L,空床停留时间约为 15 h,MBR 反应池体积 3 L,空床停留时间 7 h 左右。

首先通过柠檬酸配制的电镀模拟废水对活性污泥进行培养驯化后,逐步按照20 %、50 %、100 %的比例在进水中添加实际电镀废水。

1 .铁碳反应原理及作用效果

当废弃的铁刨花置于水中时,由于铁(阳极)和碳化铁(阴极)之间存在一定的氧化还原电位差,在铁刨花内部形成了许多细微的原电池;此外,铁和其周围的炭粉又形成了较大的原电池。

废水中的铁和碳发生内部和外部的双重电解,即微观和宏观原电池反应。

电极反应生成具有很高活性的新生态[H+],能够跟废水中多组分发生氧化还原反应,同时,金属铁能够和废水中的重金属离子发生置换反应,已有研究证实,使用铸铁屑和焦炭以 2 ∶ 1 比例作为铁炭的原料,对 Cr6+、Cu2+、Ni2+的浓度分别为50、15、10 mg / L 的电镀废水进行预处理,出水三种重金属的浓度分别为 2.5、0.75、0.5 mg / L;

铁碳反应后通过调节 pH 值到中性或碱性,可将水中大量剩余 Fe2+转化为 Fe3+并通过水解作用产生一系列含有羟基的简单单核配离子向胶体型转化,形成大颗粒的 Fe(OH)3 沉淀。

在这一过程中,多核配离子不仅对胶粒产生电性中和作用,降低 电位,发生聚集,而且它的链状线性结构可以在已经中和的胶粒之间起粘接架桥作用,使它们很快凝成较大的絮体,加速沉淀,网捕卷扫微小沉淀颗粒,提高了去除率,可将 COD 为 800~1200 mg / L 的电镀前处理废水降低到 80~120 mg / L。

由此可见,铁碳不仅对重金属具有催化还原作用,对废水中的有机物也有良好的处理效果,铁碳的反应时间及反应初始 pH 值对铁碳反应结果有明显的影响。

① 反应时间对铁碳效果的影响

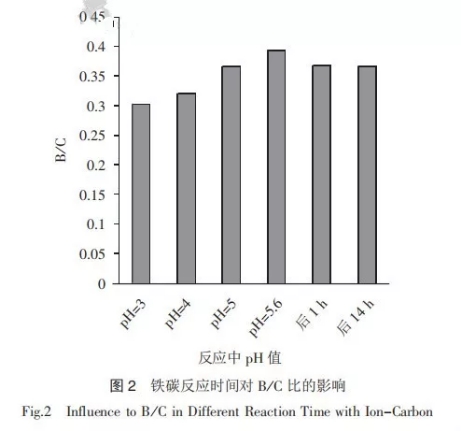

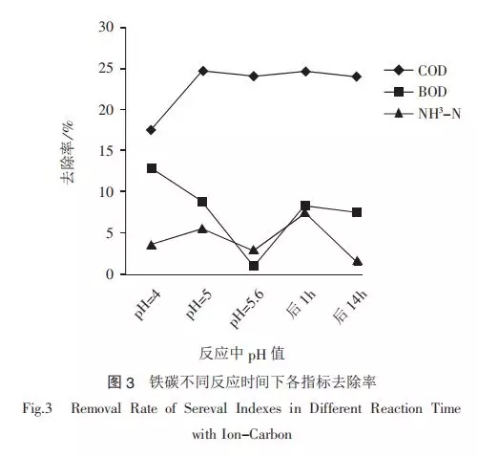

铁碳反应的适宜初始 pH 值为酸性,在反应过程中 pH 值随反应时间的延长而升高,为了探索电镀废水进行铁碳反应到终点所需要的时间,确定反应时间以及考察在铁碳反应 pH 值达到稳定后,持续曝气对废水水质是否具有进一步的提高作用,通过铁碳反应过程中溶液的 pH 值变化控制铁碳反应的时间,选择铁碳反应的初始 pH 值为 3,铁碳反应过程中水溶液的 pH 值逐渐上升,在 30 min内 pH 值可升高到 4,在铁碳反应 1 h 内 pH 值升高到 5,随后 pH 值升高速度变慢,约 1.5 h 后升高到5.6 左右,并持续稳定,基本不再上升。

因此,选取铁碳反应中水溶液的 pH 值变化为 pH=4、pH=5、pH=5.6,pH 稳定后持续曝气 1 h,pH 平衡后持续曝气14 h 为时间节点,对比反应时间对铁碳反应完全程度的影响。

该过程中 B / C 比(BOD / COD)的变化如图 2 所示,随着溶液 pH 值的升高,B / C 比逐渐提高,铁碳反应 pH 值升高到 5.6 后不再继续升高,但 BOD 仍然略有下降说明铁碳反应仍在缓慢进行,在 pH=5.6时铁碳反应对该废水 B/C 比的提高明显;在厌氧条件下进行铁碳反应会推动废水中硝态氮转化为氨氮,但在好氧情况下对废水中氨氮的浓度影响不大。

综上所述,铁碳反应的反应时间为 pH 值上升到 5.6 所需的时间。

② 初始 pH 值对铁碳处理效果的影响

② 初始 pH 值对铁碳处理效果的影响

铁碳反应的初始 pH 值决定了铁碳反应的速度,根据文献调研和前期的实验研究发现,铁碳反应适宜的 pH 值为酸性,但当初始 pH 值过低时,铁碳反应剧烈,且铁屑消耗过快,水中 Fe2+的浓度高,产生的沉淀量较多,初始 pH 值偏高时反应过慢,耗时长,停留时间过长势必会增加反应器的容量,导致实际工程应用时反应器占地面积大,建设成本的增加。

为了确定该电镀废水铁碳反应的适宜初始 pH值,对比

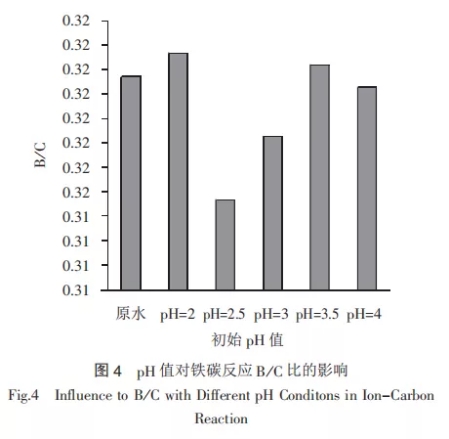

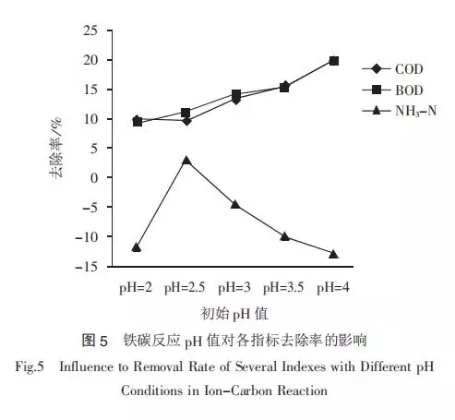

pH 值为 2、2.5、3、3.5 和 4 时铁碳反应对该废水的处理效果,反应时间为 60 min,由图 4、5 可以看出,在较高的初始 pH 值条件下,铁碳反应缓慢,提高 B/C 比所需时间长;较低的 pH 值时可快速的完成铁碳反应,但铁刨花消耗速度快,产生化学污泥多,提高运行成本。

为了确定该电镀废水铁碳反应的适宜初始 pH值,对比

pH 值为 2、2.5、3、3.5 和 4 时铁碳反应对该废水的处理效果,反应时间为 60 min,由图 4、5 可以看出,在较高的初始 pH 值条件下,铁碳反应缓慢,提高 B/C 比所需时间长;较低的 pH 值时可快速的完成铁碳反应,但铁刨花消耗速度快,产生化学污泥多,提高运行成本。

因此,选择 pH=2~4 为初始 pH 值,平衡了反应速度和反应强度的矛盾,既可在较短的时间内完成铁碳反应,又不会消耗过多的铁刨花而产生大量化学污泥。

2. 水解酸化和好氧 MBR 的作用

2. 水解酸化和好氧 MBR 的作用

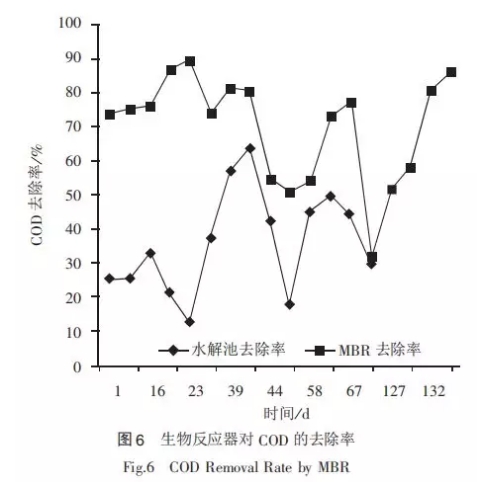

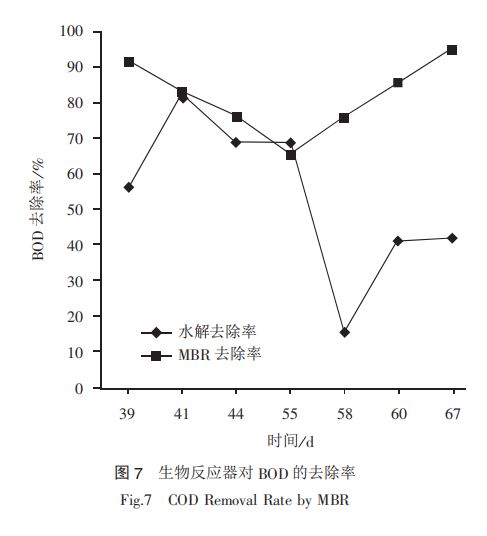

通过水解酸化反应器对电镀废水中的大分子有机物进行水解,好氧 MBR 反应器进一步去除水中的有机污染物和氨氮,如图 6、7 所示为 COD、BOD 的去除率,水解池的 COD、BOD 平均去除率分别为 36.27 %和 55.81 %, 好 氧 MBR 对 COD 和BOD 的平均去除率为 69.57 %和 75.79 %。

由于电镀过程中常用硝酸作为原材料,废水中硝酸盐约占总氮的 70 %,在没有回流和有机碳源不充足的情况下,一方面由于高浓度的硝酸盐对好氧池内的硝化反应产生抑制作用,另一方面,由于缺乏充足的碳源,微生物无法进行硝化反应,且污泥由于缺乏营养,泥质松散,颜色偏黄,容易堵塞膜组件孔隙,增加膜组件反冲洗频率,在实验过程中较长的一段时间内氨氮的去除效果始终较差,如图 8 所示。

经过反复试验,取得良好的氨氮去除效果,出水氨氮浓度基本保持在 15 mg / L 以内。

广东省佛山市南海区慧星化工有限公司

联系方式:18664218741

公司传真:0757-81826805

公司地址:广东省佛山市南海区大沥镇博爱东路高鸣城慧星化工有限公司

咨询热线

0757-85579651